Cięcie, szlifowanie i polerowanie gresu w celu wykonania narożników

Podczas wykładania wnętrz gresem, płytkami ceramicznymi lub kafelkami, często pojawia się potrzeba uformowania narożnika bezpośrednio z płytek. Jeśli wystrój wnętrza zakłada użycie elementów dekoracyjnych, takich jak narożniki, listwy wykończeniowe czy profile, można po prostu ułożyć płytki na styk i później zasłonić narożnik wybranym dodatkiem.

Coraz więcej osób jednak woli estetyczne narożniki wykonane bezpośrednio z płytek. Dodatkowo płytki są coraz częściej wykorzystywane do tworzenia elementów, w których nie da się zastosować ozdobnych profili:

-

Półki w łazience

-

Brodziki prysznicowe

-

Blaty i stoły

-

Płyty grzewcze

-

Umywalki

-

Parapety

A to wcale nie jest pełna lista dekoracyjnych elementów, które fachowcy nauczyli się wykonywać z gresu. Tworzenie takich detali to bardzo precyzyjna praca, wymagająca odpowiedniego cięcia lub szlifowania oraz dalszej obróbki płytek pod kątem 45 stopni. W tym artykule zdradzimy sekrety poprawnego formowania narożników, a także omówimy metody i narzędzia, które umożliwiają osiągnięcie profesjonalnych rezultatów.

Szlifowanie narożnika płytki

Szlifowanie narożnika oznacza usunięcie krawędzi za pomocą specjalnych frezów diamentowych przeznaczonych do pracy z płytkami. Najbardziej popularnymi modelami do takiej obróbki są frezy Soft Edge i Hard Ceramics. Zapewniają one skuteczne usuwanie materiału i umożliwiają pracę nawet do 1 mm od krawędzi płytki.

Szlifowanie umożliwia wykonanie narożnika pod kątem 45 stopni, który następnie można wypolerować. Polerowanie to operacja wykończeniowa, która pozwala maksymalnie zbliżyć się do krawędzi płytki i nadać jej estetyczny, równy wygląd. O polerowaniu opowiemy bardziej szczegółowo na końcu tego artykułu.

Szlifowanie krawędzi pod kątem 45 stopni nie jest najpopularniejszym sposobem formowania narożników, ponieważ zajmuje znacznie więcej czasu niż cięcie i wymaga większego zaangażowania ze strony wykonawcy. Tę metodę stosuje się zazwyczaj przy niewielkich zakresach prac.

Cięcie pod kątem 45° na przecinarce

Elektryczna przecinarka do płytek to bardzo popularne narzędzie do wykonywania cięć pod kątem 45°, szczególnie przy większej ilości przycięć. Do cięcia pod skosem najlepiej nadają się przecinarki mostowe, stosowane w tandemie ze specjalnymi tarczami diamentowymi o średnicy 200–250 mm.

Jedną z najczęściej wybieranych tarcz do tego typu operacji jest tarcza Edge. Charakteryzuje się wysoką warstwą diamentową, która nie tylko tnie, ale również szlifuje płytkę podczas obróbki.

Tarcza ta umożliwia dojście do krawędzi płytki nawet bliżej niż na 1 mm, co znacznie ułatwia ostatni etap pracy — polerowanie krawędzi.

Jedną z wad przecinarek do płytek jest to, że nie radzą sobie z formatami większymi niż 1200 mm. Dlatego w przypadku dużych płytek narożniki można wykonać wyłącznie przy pomocy szlifierki kątowej lub frezów diamentowych.

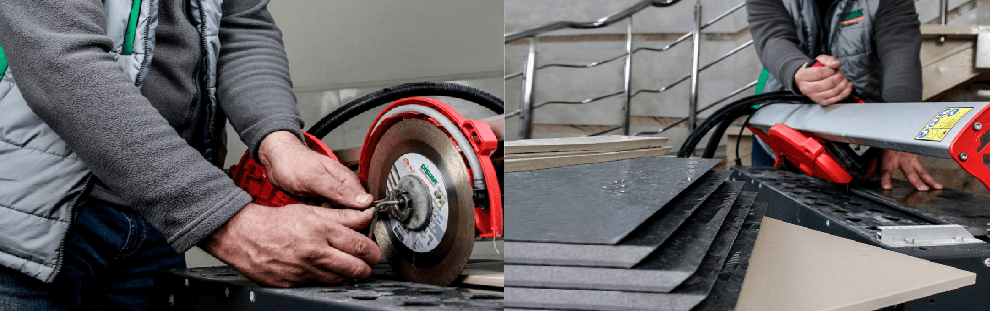

Fazowanie (cięcie pod kątem 45°) przy użyciu szlifierki kątowej

Proces cięcia płytki pod kątem 45 stopni nazywany jest również fazowaniem. Szlifierka kątowa to najczęściej stosowane narzędzie do tej operacji. Wynika to z faktu, że umożliwia ona szybkie wykonanie cięcia i radzi sobie z płytkami o dowolnym rozmiarze.

Najpopularniejszą tarczą do fazowania przy użyciu szlifierki kątowej jest tarcza diamentowa 125 Edge Dry. Posiada ona wysoki (25 mm) segment diamentowy, który pozwala dojść do krawędzi płytki na odległość 1,5–1,7 mm.

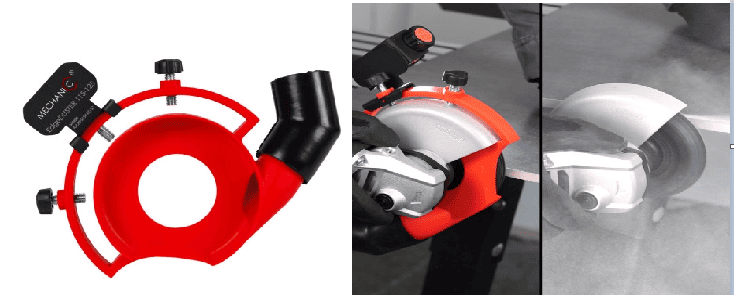

Wielu fachowców stosuje również specjalne akcesoria, które znacznie przyspieszają proces cięcia i skutecznie odciągają pył — na przykład przystawkę Duster 45.

To urządzenie umożliwia fazowanie płytek pod dowolnym kątem. Ponieważ wielu glazurników dąży do uzyskania ostrzejszego narożnika, cieszy się ono dużym zainteresowaniem. Kolejną zaletą jest pełna kontrola nad cięciem — glazurnik może regulować nie tylko kąt cięcia, ale również sposób przylegania tarczy do płytki.

Obróbkę narożników za pomocą Duster 45 można zaliczyć do pracy ręcznej, jednak istnieją bardziej profesjonalne urządzenia do fazowania, które czynią ten proces bardziej zautomatyzowanym.

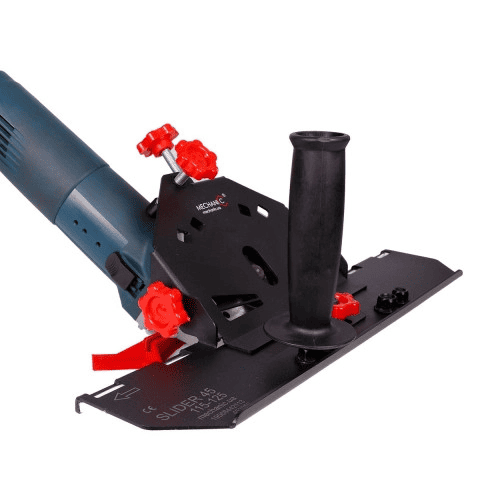

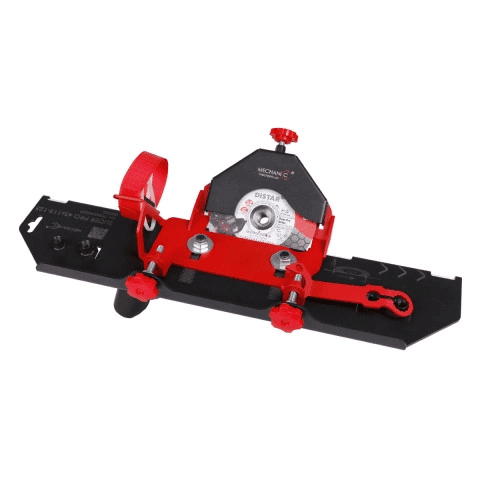

Slider 45

To urządzenie można zaliczyć do kategorii półautomatycznych — wystarczy je raz ustawić pod konkretną płytkę i tarczę, a następnie można wykonać setki cięć z doskonałą powtarzalnością i wysoką jakością krawędzi. Po cięciu przy użyciu Slidera, powierzchnia fazy jest idealnie gładka — porównywalna z tą uzyskiwaną na przecinarce elektrycznej — i wymaga minimalnej obróbki końcowej.

Slider Pro

Ten typ Slidera również przeznaczony jest do półautomatycznego fazowania płytek, ale posiada szereg ulepszeń w porównaniu do standardowej wersji:

-

Wydłużona długość przesuwu

-

Dodatkowe śruby do precyzyjnej regulacji

-

Zamontowany zespół łożyskowy minimalizujący bicie na wale szlifierki

-

Możliwość przymocowania do stołu — przydatna przy obróbce małych elementów

-

Regulowana wysokość odciągu pyłu w zależności od grubości płytki

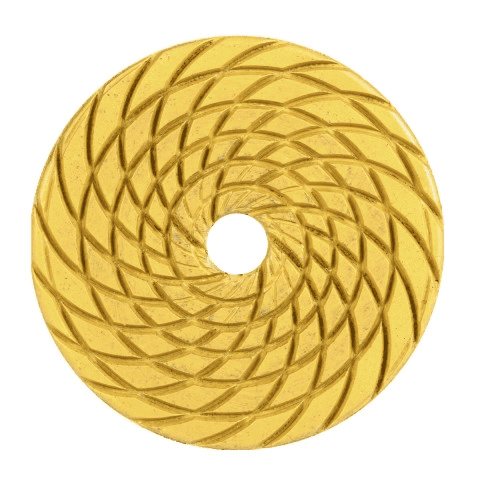

Polerowanie narożnika 45°

Po cięciu lub szlifowaniu płytki pod kątem 45° często pozostaje niepożądana "półka" o grubości od 0,8 do 2 mm (w zależności od użytego narzędzia). Tę półkę usuwa się za pomocą specjalnych krążków polerskich.

Dyski polerskie montuje się na specjalnej tarczy nośnej za pomocą rzepów znajdujących się na tylnej stronie dysku. Tarcza ta instalowana jest na szlifierce kątowej, a proces polerowania krawędzi odbywa się przy niskich obrotach (2500–4000 obr./min), dlatego do tej operacji konieczna jest szlifierka z regulacją prędkości obrotowej.

Podobnie jak fazowanie, polerowanie może być wykonywane ręcznie lub w trybie półautomatycznym — przy użyciu odpowiedniego przystawki.

Ręczne polerowanie

Polerowanie krawędzi to proces czasochłonny, dlatego większość fachowców używa do tego możliwie najlżejszych i najwygodniejszych szlifierek. Ilość pyłu powstającego podczas polerowania jest stosunkowo niewielka (około 10 gramów na minutę), jednak mimo to zaleca się stosowanie przystawki odsysającej EdgeDUSTER, która pozwala usunąć ponad 95% pyłu.

Półautomatyczne polerowanie

Ten rodzaj wykończeniowej obróbki narożnika płytki jest możliwy dzięki unikalnemu urządzeniu o nazwie Liner.

Urządzenie to umożliwia regulację kąta oraz głębokości szlifowania, a specjalny system odciągu pyłu pozwala pracować całkowicie bezpyłowo. Dzięki temu narzędziu proces końcowej obróbki jest szybki, komfortowy i zapewnia idealną powtarzalność krawędzi z płytki na płytkę. Ze względu na swoje unikalne cechy staje się ono niezastąpionym pomocnikiem przy dużych ilościach fazowania płytek.

Przydatne wskazówki

Dzięki różnorodnym akcesoriom i narzędziom diamentowym formowanie narożników z płytek stało się codzienną czynnością glazurnika. Jednak jeśli masz niewielkie doświadczenie, koniecznie kieruj się tymi prostymi wskazówkami, które pomogą Ci wykonać pracę jak najlepiej:

-

Do cięcia lub szlifowania pod kątem 45° używaj sprzętu o odpowiedniej mocy (dla szlifierek – min. 1,2 kW).

-

Do polerowania końcowego używaj lekkiej i słabej szlifierki, która dobrze leży w dłoni.

-

Aby sprawdzić, jak blisko możesz podejść tarczą lub frezem do powierzchni, wykonaj próbne cięcie na kawałku odpadowej płytki.

-

Cięcie pod kątem 45° nie wymaga dużego nacisku.

-

Fabryczne krawędzie płytek (tzw. rektyfikowane) warto wyrównać przed fazowaniem.

-

Podczas cięcia, szlifowania i polerowania zadbaj o solidne unieruchomienie płytki na stole.

-

Nie wykonuj zbyt ostrego kąta — lepiej zostawić 0,1–0,2 mm przy krawędzi.

-

Do polerowania używaj kilku krążków o różnej gradacji.

-

Zawsze staraj się pracować z użyciem specjalistycznych akcesoriów — sprawią, że praca będzie szybsza, dokładniejsza, wygodniejsza i mniej zapylona.