Cięcie materiałów budowlanych szlifierką kątową

Cięcie materiałów budowlanych warunkowo podzielone na 2 podgrupy – wewnątrz pomieszczeń i na zewnątrz. Często prace wewnętrzne są zgrubne i będą później ukryte, dlatego do ich wykonania można dobrać oszczędne tarcze.

W takim przypadku oszczędne oznaczają tarcze diamentowe o dużej prędkości obróbki i dobrej żywotności. Na zewnątrz pomieszczeń wykonywane są zarówno zgrubne roboty, które następnie zostaną ukryte, jak i te, które w przyszłości będą widoczne i odpowiednio powinny być wykonane bardziej jakościowo.

Ogromny odsetek prac związanych z cięciem materiałów budowlanych wykonuje się na szlifierkach kątowych, a tylko niewielka część na innych rodzajach sprzętu – przecinarkach elektrycznych, bruzdownicach i tak dalej. W tym artykule zagłębimy się w temat cięcia materiałów budowlanych na szlifierce kątowej.

Sprzęt do cięcia materiałów budowlanych.

Dziś rynek oferuje wiele różnych szlifierek kątowych w zależności od średnicy używanej tarczy, mocy, a nawet różnych rodzajów zasilania (sieciowego i akumulatorowego).

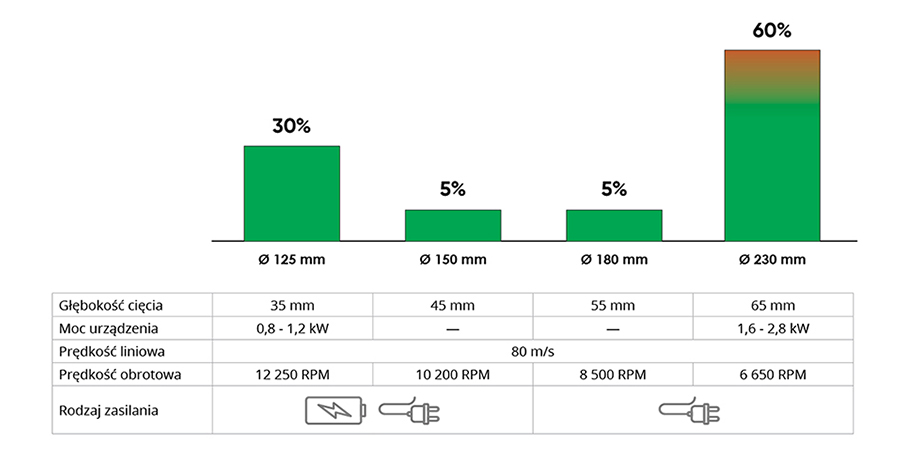

Prawie wszystkie są powiązane z liniową prędkością obrotową tarczy 80 m/s. W sumie istnieją cztery rodzaje szlifierek kątowych pod względem wielkości zainstalowanego materiału eksploatacyjnego:

- Tarcza 125 mm średnica. Maksymalna głębokość cięcia na nich wynosi 30-35 mm. Często o mocy 0,8-1,2 kW, ale są też mocniejsze i droższe egzemplarze, o mocy do 1,7 kW. Pracują głównie przy prędkościach od 10 000 do 12 250 obr./min i zajmują prawie 30% rynku szlifierek kątowych.

- Tarcza 150 mm średnica. Bardzo niepopularny rodzaj, zajmujący do 5% rynku. Moc tego typu narzędzia waha się od 1 kW do 1,7 kW. Dają głębokość cięcia do 45 mm i pracują z prędkością do 10 000 obr./min.

- Tarcza 180 mm średnica. Podobnie jak poprzednie egzemplarze, są one mało popularne i również zajmują do 5% rynku. Są bardziej potężniejsze, niż poprzednie, i osiągają mocy 2,0 kW. Głębokość cięcia – do 55 mm. Pracują z prędkością obrotową tarczy do 8500 obr./min.

- Tarcza 230 mm średnica. Najpopularniejszy i najbardziej rozpowszechniony rodzaj szlifierki kątowej, która zajmuje 60% całości tego sprzętu. Ich moc sięga 2,8 kW, a nawet więcej. Zapewniają największą głębokość cięcia – do 65 mm i pracują z prędkością obrotową wału do 6550 obr./min.

Najczęściej używane szlifierki kątowe o średnicy 125 mm i 230 mm; wspólnie one zajmują 90% rynku, dlatego w dalszej części porozmawiamy głównie o nich. W zależności od głębokości cięcia, mogą one wykonywać określone zadania.

Wykonywane operacje.

Wyżej już wspomniano o tym, że wszystkie operacje tego typu można warunkowo podzielić na 2 kategorie – wewnętrzne i zewnętrzne. Przyjrzyjmy się bliżej, jakie podstawowe operacje wykonuje się w pomieszczeniu, a które na zewnątrz.

Wewnętrzne.

- Cięcie otworów drzwiowych i okiennych.

- Cięcie bloków i zworek.

- Bruzdowanie pod prąd i wodę.

- Demontaż dużych elementów konstrukcyjnych.

- Cięcie cegieł ogniotrwałych do aranżacji pieców i kominków.

Zewnętrzne.

- Cięcie cokołów lub części zachodzących na elewację.

- Cięcie rur ceramicznych.

- Cięcie kostki brukowej i krawężników.

- Cięcie łupku i dachówek.

- Cięcie materiałów okładzinowych – cegły, piaskowca.

Niektóre z tych zadań wymagają maksymalnie czystego cięcia, ponieważ będą widoczne, chociaż większość z nich będzie dalej ukryta, więc nie ma wymagań do jakości cięcia. Wszystkie te operacje są wykonywane na różnych materiałach i bardzo ważne rozumieć, w jaki sposób każdy z nich jest obrabiany.

Skrawalność materiału.

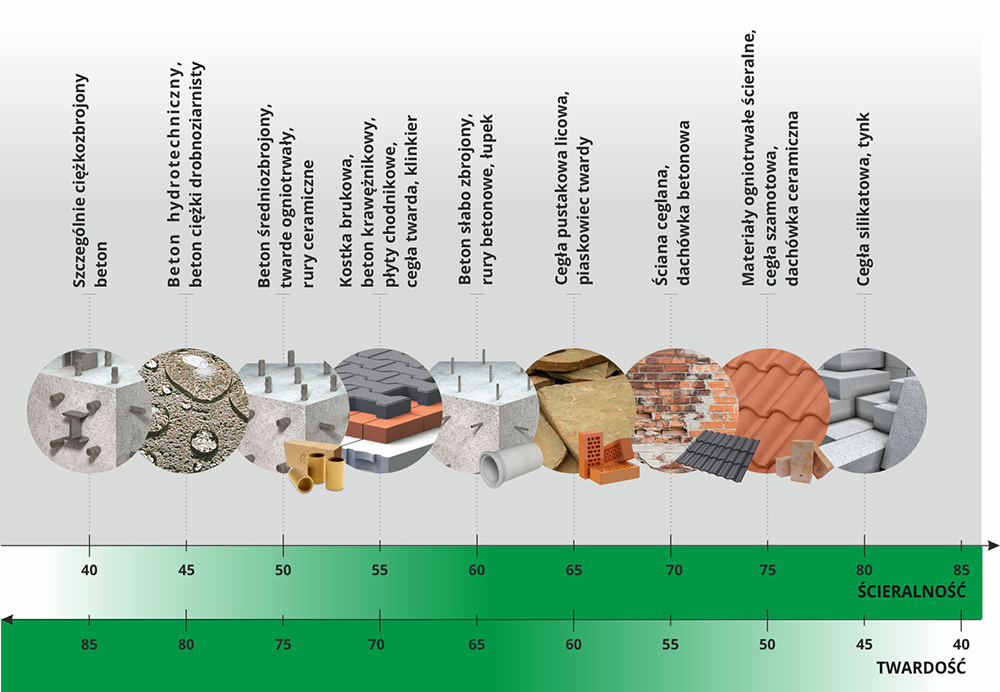

Skrawalność to jednostka miary, którą można scharakteryzować, z jaką prędkością i żywotnością tarcza diamentowa przecina dany materiał. W większym stopniu zależy od ścieralności i twardości materiału budowlanego. Im niższa twardość, tym wyższa ścieralność.

Za pomocą tej tabeli możesz zorientować się, jak dobrze będą obrabiane najbardziej rozpowszechnione na budowie materiały. Ścieralność znacznie wpływa nie tylko na szybkość obróbki, ale także na żywotność narzędzia, ponieważ cząstki ścierne stale ostrzą warstwę diamentową, a tym samym zmniejszają żywotność.

Na tej podstawie na takich materiałach najlepiej używać niedrogich tarcz o maksymalnej żywotności. Natomiast jeśli obrabiany materiał ma wysoką twardość i niską ścieralność, konieczne jest dobranie specjalistycznego diamentowego materiału eksploatacyjnego, którego skład jest zoptymalizowany do takich zadań. Najtańsze i najprostsze tarcze, z prawdopodobieństwem 99% nie poradzą sobie z twardymi i ciężkozbrojonymi betonami.

Opierając się na powyższym rysunku, możemy łatwo wybrać optymalną tarczę do obróbki dokładnie tego materiału, z którym mamy do czynienia w pracy.

Wybór tarczy.

Wszystkie materiały budowlane można z grubsza podzielić na 3 kategorie pod względem skrawalności i w zależności od tego wybrać tarczę.

Wysoce ścieralne, nietwarde materiały. Do tej kategorii zaliczamy tynk, dachówki betonowe, krawężniki z betonu prasowanego na sucho i wiele rodzajów cegieł (sylikatowej, szamotowej, czerwonej i wiele innych).

Ze względu na wysoką ścieralność, materiały te będą łatwe w obróbce, a kupowanie dla nich drogich tarcz nie ma sensu. Do cięcia takich materiałów idealne nadają się tarcze TM "Baumesser" oraz TM "Distar" z klasy 3-D (Universal lub Beton Pro). Jeśli nakład pracy jest stosunkowo nieduży, lepiej zdecydować się na tarcze marki Baumesser. Jeżeli jednak potrzebujemy rozwiązania bardziej zasobowe – naszym wyborem jest Distar.

Materiały średnio ścierne. Do takich materiałów zaliczamy cegłę licową, piaskowiec, niezbrojony lub słabo zbrojony beton, płyty chodnikowe, krawężniki i inne. Ponieważ ich obróbka jest trudniejsza, niż w poprzedniej kategorii, prawie wszystkie tarcze, które zostały opisane powyżej, pokażą słabą wydajność w tych materiałach. Natomiast w przypadku materiałów o najniższej twardości można używać wersji tarcz TM "Distar" z linijki "Universal”.

Najbardziej optymalnym rozwiązaniem dla takich operacji będzie "Technic Advanced”. Ta segmentowa tarcza od dawna jest ulubionym osprzętem dla wielu mistrzów podczas wykonywania robót z materiałami budowlanymi o średniej ciężkości. Oprócz wyżej wymienionych eksploatacyjnych materiałów diamentowych, dobrze się spisują takie tarcze jak "Expert”, “Classic” oraz “XXL”. Szczególnie warto zwrócić uwagę na tę ostatnią, ponieważ ma ona zwiększoną wysokość warstwy diamentowej, co zapewnia jej wysoką żywotność.

Mało ścierne, twarde materiały. Należą do nich różnego rodzaju betony: średnio i ciężkozbrojone, hydrotechniczne, drobnoziarniste, a także twarde cegły ogniotrwałe i rury ceramiczne. Aby poradzić sobie z takimi materiałami, najlepiej rozważyć klasę 7-D marki handlowej "Distar”. Należą do niej takie tarcze jak: "Extra Max”, “Super Max”, “Meteor” oraz “Meteor H15”.

Niektóre z diamentowych materiałów eksploatacyjnych mają ciągłą krawędź tnącą bez przerw i są nazywane tarczami turbo, podczas gdy inne są wykonane z nieciągłą warstwą diamentu i nazywane są segmentowymi. Która z nich lepsza? Przyjrzyjmy się bliżej ich cechom konstrukcyjnym.

Tarcza segmentowa czy turbo? Ich różnice i zalety.

Dlaczego potrzebne jest przerywanie warstwy diamentowej tarczy? Kiedy tniemy długie, bez przerw cięcia, tarcza poważnie się nagrzewa. Jak dobrze wiemy z programu szkolnego – po nagrzaniu metal się rozszerza. W tarczy segmentowej metal ma gdzie się rozszerzać, ponieważ między segmentami jest przerwa, natomiast tarcza turbo nie ma miejsca na rozszerzenie warstwy diamentowej, a więc istnieje duże prawdopodobieństwo, że przy długotrwałym nagrzaniu się mogą powstać pęknięcia.

Na tej podstawie staje się jasne, że tarcza segmentowa ma ogromną przewagę nad wersją turbo, gdy musimy wykonywać długie cięcia, lub gdy tarcza pracuje w zamkniętej obudowie (podczas bruzdowania) i nie jest wystarczająco chłodzona.

Drugą cechą konstrukcyjną tarczy segmentowej jest stosowanie korpusu hartowanego. Tarcze o solidnej krawędzi są wytwarzane przez spiekanie korpusu wraz z warstwą diamentu, dlatego stosowanie w nich hartowanej stali korpusu jest niepraktyczne, ponieważ podczas zapiekania ona "poluźni się" i straci właściwości. Podczas produkcji tarcz segmentowych jej segmenty są zapiekane osobno od korpusu, a następnie spawane laserowo, dzięki czemu można użyć stali hartowanej. Hartowany korpus jest znacznie mocniejszy niż zwykły, co również pozwala segmentowym tarczom dłużej przebywać w "ślepym" cięciu bez przegrzania się i deformacji korpusu.

I tu pojawia się logiczne pytanie: jeśli tarcza segmentowa jest lepsza we wszystkim, dlaczego w takim wypadku używać turbo? Nadal istnieją zalety zarówno ciągłej krawędzi – praca ze zbrojeniem i cena. Ze względu na przerywalność krawędzi, tarcza segmentowa pracuje znacznie sztywniej ze zbrojeniem, a jej cechy konstrukcyjne znacznie podnoszą koszt produkcji, dlatego tarcze segmentowe są prawie zawsze znacznie droższe, niż "turbo".

Tniemy bez kurzu.

Ostatnią rzeczą, o której warto porozmawiać, jest cięcie bez kurzu. Podczas obróbki betonu powstaje ogromna ilość kurzu, dlatego taka praca koniecznie musi być wykonywana w respiratorze, lub z wykorzystaniem urządzeń, które odbierają kurz ze strefy cięcia.

Oprócz uszczerbku na zdrowiu, są pomieszczenia, w których bardzo niepożądane jest tworzenie kurzu, ponieważ mamy tam świeży remont. W takim przypadku respirator nam nie pomoże, musimy zwrócić się po specjalne "urządzenia" zbierające kurz. W sprawie stworzenia tanich i wydajnych odpylaczy do szlifierek kątowych zadbał TM "Mechanic”.

AirDUSTER 115-125, 230. Jest to najbardziej budżetowa przystawka do odbioru kurzu. Wykonana w dwóch egzemplarzach: do szlifierek kątowych 115-125 oraz 230. Uniwersalna metoda mocowania pasuje do każdej szlifierki na rynku.

AirChaser 115-125, 230. Droższa wersja odpylacza dodatkowo wyposażona w kółka, ułatwiające poruszanie się po materiale oraz funkcję regulacji głębokości cięcia. Natomiast wersja do szlifierek kątowych 115-125 ma w zestawie opcjonalną metalową "podkładkę dystansową" do montowania między tarczami, dodatkowo kilka plastikowych podkładek do regulacji szerokości bruzdy. Prościej mówiąc – na szlifierce kątowej możesz zainstalować 2. tarcze i zrobić z niej prawdziwą bruzdownicę typu otwartego z dobrym widokiem obszaru cięcia.

Jak widać – cięcie materiałów budowlanych na szlifierce kątowej jest bardzo obszernym tematem, ponieważ jest ich tak dużo, i wszystkie różnią się w obróbce. Najbardziej optymalnym rozwiązaniem do wyjścia ze wszystkich sytuacji jest posiadanie kilku tarcz do różnych zadań.

Można kupić najdroższe tarcze, które będą w stanie obsłużyć całą gamę materiałów, ale ich użycie na materiałach o wysokiej ścieralności będzie niepraktyczne, ponieważ kilkakrotnie zwiększany koszt cięcia. I oczywiście praca bez kurzu w naszych czasach staje się coraz bardziej popularna, a więc mistrzowie, oferujący takie usługi, mogą znacznie zwiększyć cenę swojej pracy.

Dzięki temu wkrótce przystawki od TM "Mechanic” staną się Must Have dla każdego pracownika!