Elektryczna przecinarka do płytek typu mostowego. Wybór, ustawienie, problemy i opcje rozwiązań.

Bardzo często po zakupie przecinarki do płytek i cięciu na niej glazury, mistrz napotyka takie problemy, jak duża ilość pęknięć, nierównoległe lub krzywoliniowe cięcie, znacznie spada prędkość cięcia i inne.

Na te niedogodności wpływa wiele czynników, z których lwia część związana jest z cechami konstrukcyjnymi i konfiguracją samej przecinarki do płytek, a ich mniejsza część dotyczy tarczy diamentowej.

W tym artykule opowiemy, jaki sprzęt z oferowanych na rynku ma zalety konstrukcyjne, jak prawidłowo skonfigurować i konserwować przecinarkę do płytek i wiele innego.

Główne czynniki, na które warto zwrócić uwagę przy wyborze przecinarki

A więc, na jakie czynniki należy zwrócić uwagę przy wyborze tego typu sprzętu?

Zaleca się odpowiedzialne podejście do wyboru nowej przecinarki do płytek, ponieważ na rynku dostępnych jest wiele modeli różnych producentów oraz cech jakościowych.

Odpowiednio dobrana przecinarka do płytek pozwoli na wykonanie wysokiej jakości robót, a także zminimalizuje czas i koszty konserwacji.

Moc silnika elektrycznego. Jest to bardzo ważnym parametrem, ponieważ bezpośrednio wpływa na proces cięcia twardych materiałów, a przede wszystkim pogrubionego gresu. Im potężniejszy silnik elektryczny przecinarki do płytek, tym szerszy zakres obrabianych materiałów, a szybciej można wykonać cięcie.

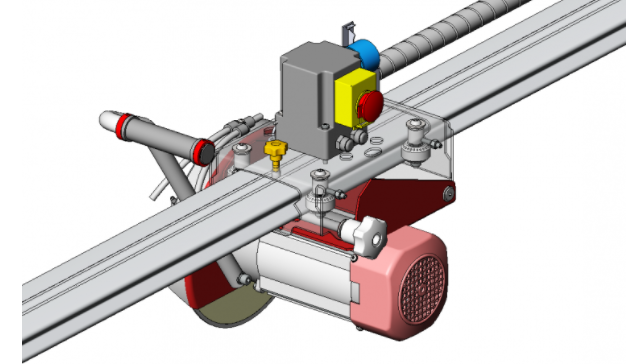

Konstrukcja prowadnicy, po której porusza się głowica tnąca. Na rynku dostępne są 2 rodzaje prowadnic, po których porusza się głowica tnąca

1. Przekrój w kształcie litery U.

Głównym problemem maszyn z tego rodzaju prowadnicą są łożyska. W środowisku wilgotnym ulegają korozji, a szlam dostaje się do nich wraz z większymi cząstkami, co szybko powoduje, że stają się bezużyteczne.

Zepsute i zardzewiałe łożyska utrudniają poruszanie się głowicy tnącej i wpływają na prostoliniowość cięcia. Jeśli już kupiłeś taką maszynę, zaleca się okresową wymianę łożysk (1-2 razy w roku).

Oprócz tego, podczas poruszania się wzdłuż prowadnicy, głowica tnąca z czasem wytwarza mały rowek i pojawiają się luzy. Te luzy należy usunąć, dokręcając mimośrody, na których znajdują się łożyska.

2. Prowadnica w kształcie litery X.

W tej konstrukcji nie ma łożysk, a specjalne rolki poruszają się na prowadnicy. Ta konstrukcja jest bardziej niezawodna i służy znacznie dłużej bez konserwacji.

Przez cały okres użytkowania zachowuje prostopadłość do materiału i prostoliniowość cięcia. Luz jest bardzo łatwy do usunięcia za pomocą śrub oporowych, które dociskają rolki do prowadnicy.

Przed zakupem maszyny spróbuj znaleźć recenzje, opinie, zalecenia dotyczące konfiguracji i zdolności do konserwacji w Internecie. Być może po obejrzeniu takich informacji podejmiesz decyzję o zakupie innego modelu maszyny!

Dopływ wody

Wiele maszyn ma jednostronny dopływ wody do tarczy diamentowej. Podczas pracy woda nierównomiernie dopływa do obszaru cięcia. Skutkiem tego może być spadek zdolności cięcia tarczy diamentowej, pojawieniem się krzywizny cięcia, zwiększonym odpryskiwaniem ze strony tarczy, gdzie nie ma dopływu wody.

Lepiej wybrać konstrukcje maszyny z dwustronnym dostarczaniem wody.

Bardzo ważna jest również moc pompy wodnej. Woda powinna być obficie dostarczana do obszaru cięcia, w przeciwnym wypadku, gdy przepływ będzie minimalny, może to również prowadzić do zeszlifowania diamentów.

Jeśli już kupiłeś przecinarkę do płytek i stwierdziłeś, że pompa nie jest wystarczająco potężna, możesz dobrać i kupić inną. Na rynku dostępne wiele ich modeli o wydajności od kilku l/min, do kilkudziesięciu l/min.

Do naszych celów odpowiednia jest pompa o prędkości przepływu wody 8-15 l/min. Bardzo ważne jest, aby mieć dobrą pompę podczas cięcia pod kątem 45 stopni. Ponieważ większość maszyn wykonuje takie cięcie za pomocą nachylenia prowadnicy z głowicą tnącą, pompa powinna zapewniać dobry dopływ wody również w tej pozycji.

Materiał, z którego wykonany jest stół i pojemnik z płynem chłodzącym. Przy stałym kontakcie z wodą metal bardzo szybko rdzewieje. Maszyna traci swój wygląd wizualny, a korozja prowadzi do pojawienia się otworów w zbiorniku z płynem chłodzącym.

Maszyna wykonana z materiałów aluminiowych ma wysoką odporność na korozję. Ponadto niektórzy producenci zaczęli uciekać się do produkcji niedużych plastikowych pojemników na wodę, zamiast metalowej miski zbiorczej. Są znacznie łatwiejsze do mycia i nie ulegają korozji.

Średnica kołnierza nośnego i dociskowego. Często kołnierze na przecinarkach do płytek mają średnicę od 60 do 100 mm. Ten parametr jest rzadko wskazywany przez producenta, dlatego należy go dodatkowo wyjaśnić.

Kołnierze bezpośrednio wpływają na sztywność tarczy, dlatego, jeżeli kołnierze są małe, lepiej jest użyć grubszej tarczy i odwrotnie, na większych kołnierzach przeważnie używa się cieńsze tarcze, aby sztywność nie była nadmierna.

Większość producentów materiałów eksploatacyjnych do przecinarek do płytek próbuje produkować cienkie tarcze, dlatego lepiej mieć przecinarkę do płytek z kołnierzami o maksymalnej średnicy.

Są to najbardziej podstawowe parametry, które wpływają zarówno na jakość obróbki płytek, jak i szybkość pracy.

Mając tę wiedzę, staje się jasne, że najlepiej do obróbki płytek nadaje się potężna przecinarka do płytek o przekroju prowadnicy w kształcie X, pompa wodna o średniej mocy i duże ko.

Ustawianie przecinarek do płytek

Nie ma znaczenia, czy jest to nowa przecinarka, czy już przepracowała nie jeden rok, wymaga okresowego ustawienia i kontroli równoległości i prostopadłości węzłów, szczególnie w przypadku utraty prostoliniowości cięcia.

W większości przypadków, jeśli się ma narzędzia, niezbędne ustawienia można wykonać samodzielnie.

Ustawianie głowicy tnącej i jej przemieszczanie. Jeśli przecinarka do płytek była już używana, pierwszą rzeczą, którą należy sprawdzić, jest kontrola głowicy tnącej pod kątem braku luzu i prostopadłości tarczy do stołu.

Wszystkie luzy należy eliminować, a głowica tnąca ma się swobodnie i płynnie poruszać na prowadnicy, bez dokładania dodatkowego wysiłku. Wszystko to jest regulowane za pomocą mimośrodów z łożyskami.

Należy również sprawdzić łożyska pod kątem przydatności i wymienić, jeśli są zardzewiałe i słyszymy w nich stuki. Na wszystkich przecinarkach do płytek łożyska są wymieniane za pomocą ściągaczy. Po tej konfiguracji warto zamontować tarczę diamentową i sprawdzić prostopadłość do stołu za pomocą kątownika.

Kąt 90 stopni musi być ściśle przestrzegany, w przeciwnym wypadku konieczne jest ponowne ustawienie mimośrodów.

Prostopadłość tarczy do listwy ograniczającej. Na wszystkich przecinarkach do płytek znajduje się specjalna listwa, do której przystawia się płytkę, tym samym uzyskuje się prostoliniowe cięcie. Często zawiera znaczniki, tak zwaną linijkę.

Listwa ta nie zawsze jest prawidłowo ustawiona, a kąt 90 stopni w stosunku do tarczy może być naruszony. Można to łatwo sprawdzić za pomocą kątownika i wyregulować listwę, jeśli to możliwe.

Na niektórych przecinarkach łata ta nie jest regulowana, wtedy, aby wykonać prostoliniowe cięcia, nie należy na nią polegać.

Ustawienie chłodzenia wodą. Wspominaliśmy już, że jest to bardzo ważny czynnik, który może bezpośrednio wpływać na jakość krawędzi i ogólnie na wydajność tarczy.

Jeśli tak się stanie, że masz przecinarkę do płytek z jednostronnym zasilaniem wodą – lepiej samodzielnie ją przerobić na dwustronny dopływ wody w stosunku do tarczy. Aby to zrobić, wystarczy kupić rozdzielacz wody (patrz zdjęcie) i parę krótkich węży o wymaganej średnicy.

Najprawdopodobniej, jeśli woda była podawana z jednej strony, wówczas pompa o niskiej mocy. Do dwukierunkowego zaopatrzenia dobrze by było jej zastąpienie bardziej wydajnym modelem. Taki "upgrade" będzie budżetowy, ale znacznie poprawi warunki użytkowania tarczy diamentowej.

Sprawdzanie luzu otworu montażowego. Ta wada może zostać wykryta podczas montażu tarczy. Po montażu ma ona być mocno osadzona na kołnierzu nośnym, bez możliwości przesunięcia się z osi.

Jeśli występuje luz – istnieje duże prawdopodobieństwo, że podczas cięcia nastąpi bicie promieniowe, które spowoduje odpryski, a także doprowadzi do nierównomiernego zużycia tarczy i przedwczesnego zepsucia się. Jeśli na kołnierzu nośnym pojawiły się takie luzy, należy go wymienić.

Po wykonaniu tych czynności przecinarka do płytek jest skonfigurowana i gotowy do pracy.

Technika cięcia płytek

Kafelkarze używają kilku różnych sposobów cięcia materiału. Niektóre metody są bardziej pracochłonne, ale jednak zapewniają cięcie wysokiej jakości i prostoliniowe, nawet na stosunkowo niedrogiej przecinarce.

Cięcie czołowe z ogranicznikiem. Najczęściej stosowana metoda polega na ciasnym umieszczeniu płytek z listwą ograniczającą i wykonaniu cięcia.

Aby skorzystać z tej metody, należy upewnić się, że listwa ograniczająca zapewnia dokładną prostopadłość płytek względem tarczy.

Podczas cięcia taką metodą płytki często nie są mocowane do stołu i są po prostu dociskane ręcznie. Takie cięcie stosuje się głównie do cięcia pod kątem 90 stopni.

Cięcie czołowe bez ogranicznika. Stosuje się, gdy ogranicznik nie zapewnia prostopadłości. Po wykonaniu znakowania, materiał jest albo sztywno mocowany do stołu za pomocą zacisków, albo przytrzymywany przez pracownika.

Za pomocą tej metody można wykonywać cięcia zarówno pod kątem 90, jak i 45 stopni. Podczas procesu cięcia mistrz może płynnie przesuwać płytkę, aby nie uszkodzić tarczę diamentową i obrabiany materiał.

Cięcie wahadłowe. Może być stosowane z ogranicznikiem lub bez. Do wykonania tego rodzaju cięcia potrzebna jest przecinarka do płytek z regulacją głębokości cięcia.

Tarcza tak się ustawia, aby przecinała materiał zaledwie kilku mm, a cięcie wykonuje się w kilku podejściach. Każde kolejne podejście jest wykonywane z większą głębokością.

Ma to na celu zmniejszenie obciążenia napędu elektrycznego i zapewnienia wysokiej prostoliniowości cięcia podczas obróbki bardzo twardych gresów. Jest ono używane tylko do cięcia pod kątem 90 stopni.

Podawanie płytek ceramicznych na tarczę. Ta metoda jest w większym stopniu stosowana do bizotowania. Głowica tnąca przecinarki do płytek jest mocowana w jednej pozycji, a płytki są podawane na tarczę ręcznie.

Warto wziąć pod uwagę, że stół musi być podatny na przesuwanie, aby można było płynnie przesuwać płytki. Dzięki tej technice cięcia można wykonywać krótkie cięcia pod kątem 45 stopni, nawet jeśli przecinarka do płytek nie jest ustawiona, a łożyska uszkodzone.

W zależności od sprzętu, materiału i zadań, użytkownik musi sam wybrać najlepszą metodę. Jeżeli masz prawidłowo skonfigurowaną przecinarkę, a różne techniki cięcia nie pozwalają uzyskać czystej krawędzi lub prostoliniowego cięcia, problem może leżeć po stronie tarczy diamentowej.

Tarcza zostawia duże odpryski lub uwodzi w stronę. Wstępne podcięcie i ostrzenie.

Podczas cięcia płytek rzemieślnicy napotykają kilka podstawowych rodzajów problemów: duże odpryski, nierówne cięcie, tępienie tarcza do cięcia płytek i spadek prędkości obróbki.

W 99% tych przypadków problemy są rozwiązywalne, istnieje też kilka sposobów na poprawę jakości cięcia. Przyjrzyjmy się tym podstawowym problemom, dlaczego mogą się pojawić i jak się ich pozbyć.

Wysokie odpryski. Czasami można się pozbyć tego problemu już na etapie zakupu tarczy diamentowej. O tym, jak dobrać odpowiednią tarczę do danego zastosowania, można przeczytać w artykule - "Cięcie gresu na przecinarkach do płytek".

Po zakupie nowej tarczy, która na wyjściu powinna zapewniać czyste cięcie, należy rozpocząć jej prawidłowe użytkowanie. Podczas mocowania tarczy może ona być ciasno osadzona na wrzecionie maszyny i w żadnym wypadku nie należy używać nadmiernej siły do jej "wciskania", ponieważ może to spowodować deformację korpusu.

Dzieje się tak, ponieważ większość producentów nie usuwa farby z otworu montażowego tarczy. Można to zrobić za pomocą noża, pilnika lub papieru ściernego. Po założeniu nowej tarczy należy ją dotoczyć, ponieważ krawędzie jej diamentów są bardzo ostre. Wykonaj kilka nacięć w skrawkach płytki, aby nieco stępić diamentowe krawędzie.

Optymalna trwałość docierania tarczy wynosi 3-5 metrów bieżących pociętego materiału. Jeżeli po docieraniu tarcza nadal daje duże odpryski, może to być spowodowane niewystarczającą sztywnością korpusu.

Spróbuj ciąć materiał metodą wahadłową, aby zmniejszyć obciążenie korpusu. Wyszczerbienia mogą być również spowodowane biciem końcowym tarczy lub kołnierza. Upewnić się, że powierzchnia kołnierzy przylegających do powierzchni korpusu tarczy diamentowej jest czysta.

Jednak nawet te manipulacje nie gwarantują stuprocentowej czystości cięcia, ponieważ zdarzają się kruche powierzchnie błyszczące czy inne rodzaje. Do wykończenia takich krawędzi stosuje się tarcze ścierne lub sztabki galwaniczne TM Baumesser.

Nie ma prostoliniowości cięcia. Głównymi przyczynami tej wady są nieprawidłowe ustawienia przecinarki lub niewystarczająca sztywność tarczy. Jeżeli upewniłeś się, że przecinarka do płytek jest prawidłowo ustawiona, problemem jest niewystarczająca sztywność tarczy, co można sprawdzić, wykonując cięcie wahadłowe.

Jeśli metodą wahadłową udało się przeciąć, zachowując prostoliniowość, oznacza to, że korpus tarczy nie jest wystarczająco sztywny i należy zastosować grubszą tarczę lub tarczę "Hard Ceramics Advanced" ТМ DISTAR. Tarcza ta ma bardzo wysoką wydajność cięcia, co znacznie zmniejsza obciążenie korpusu i zapobiega jego deformacji.

Prędkość cięcia spadła lub ostrze w ogóle nie tnie. Jeśli tarcza jest tępa, nie warto próbować zwiększać prędkości cięcia, stosując nadmierną siłę, gdyż może to spowodować deformację korpusu.

Jedną z możliwych przyczyn jest duże nagromadzenie osadów w płynie chłodzącym. Woda musi być wymieniana w odpowiednim czasie, w przeciwnym razie szlam będzie stale mielony i zeszlifowywał diamenty.

Wymień wodę i spróbuj wykonać kilka kolejnych cięć. Jeżeli prędkość cięcia nie wzrosła, można naostrzyć diamenty takiej tarczy, używając sztabki “Abrasive” od ТМ “Mechanic”. Jak prawidłowo naostrzyć tarczę można zobaczyć na tym wideo:

Ponadto może to wynikać również z faktu, że gres jest dość twardy, do którego obróbki najlepiej nadaje się tarcza Hard Ceramics Advanced.

Jeśli te czynności nie rozwiążą problemu, można skontaktować się z producentem narzędzia diamentowego, aby złożyć reklamację dotyczącą jakości zakupionego produktu!

Podsumowanie

Podsumowując, warto powiedzieć, że wysokiej jakości cięcie można uzyskać tylko przy użyciu dobrej i wyregulowanej maszyny w połączeniu z wysokiej jakości i prawidłowo dobraną tarczą diamentową.

Dzięki temu artykułowi będziesz w stanie samodzielnie skonfigurować przecinarkę do płytek, prawidłowo ją konserwować i mądrze wybierać tarcze do różnych zadań! Kupuj wysokiej jakości sprzęt i materiały eksploatacyjne, a zminimalizujesz wszystkie problemy związane z obróbką płytek!