Otwornice diamentowe do płytek

41 modeleWybieramy otwornica diamentową do płytek

Układanie płytek we wnętrzu oznacza nie tylko przycinanie na wymiar, ale także wiercenie otworów pod elektrykę, komunikację wodną i inne zadania. Do wiercenia płytek stosuje się specjalistyczne wiertło diamentowe. Otwornica do płytek najczęściej używana na wiertarkach i wkrętarkach, nieco rzadziej na młotowiertarkach, a nawet na szlifierkach kątowych. W praktyce stosowana jest także otwornica do ceramiki, szczególnie podczas montażu instalacji w łazienkach i kuchniach. Istnieją dwa rodzaje otwornic diamentowych do płytek – do wiercenia na sucho i na mokro. Bardzo ważne jest, aby używać wiertła diamentowe do płytek dokładnie w trybie wskazanym przez producenta. W tej kategorii dużą popularnością cieszą się również koronki diamentowe do ceramiki, które zapewniają czyste i precyzyjne krawędzie otworów.

Otwornica do płytek na sucho

Diamentowe otwornica do wiertarki, które pracują na sucho, są najczęściej używane na szlifierkach kątowych. Wynika to z faktu, że stopień bezpieczeństwa elektrycznego szlifierki kątowej nie pozwala na pracę z podawaniem cieczy chłodzącej. Podczas wiercenia płytek szlifierką kątową warto pamiętać, że dla różnych średnic otwornic diamentowych do ceramiki konieczne jest dobranie różnych prędkości obrotowych szlifierki kątowej. Dotyczy to również zastosowań takich jak otwornica do gniazdek, gdzie precyzja i stabilność pracy mają kluczowe znaczenie. Wszyscy producenci osprzętu diamentowego wskazują optymalne obroty dla otwornic. Otwornice do glazury, które są przeznaczone do pracy w trybie na sucho mają kilka kluczowych cech.

Metoda produkcji

Otwornica do glazury do wiercenia na sucho produkuje się za pomocą spiekania próżniowego. Metoda ta polega na zastosowaniu wysokich temperatur i ciśnienia, co pozwala bezpiecznie przymocować diamenty do powierzchni wiertła do glazury. Dzięki temu w otwornicach do glazury stosuje się tylko duże diamenty, które zapewniają maksymalną wydajność wiercenia. Takie rozwiązanie sprawdza się również przy pracy z materiałami konstrukcyjnymi, gdzie wykorzystywana jest otwornica do pustaków ceramicznych.

Zasób wiertła

Wiertło do plytek wykonane metodą spiekania próżniowego ma stosunkowo niską żywotność. Wynika to z faktu, że duże diamenty użyte w procesie produkcyjnym, choć wydajne, ale zużywają się szybciej. Dlatego takie wiertła zaleca się do niedużych nakładów pracy lub do zadań wymagających wysokiej precyzji na krótkich odcinkach. Alternatywą mogą być wiertła do płytek o drobniejszym ziarnie diamentu, stosowane do bardziej delikatnych prac wykończeniowych.

Prędkość wiercenia

Ze względu na duże diamenty i wysokie obroty szlifierki kątowej wiercenie na sucho odbywa się bardzo szybko. Proces ten jest szczególnie skuteczny na twardych materiałach, takich jak płytki gresowe. Zwykle wykonanie otworu o średnicy 10 mm w gresie zajmuje od 4 do 10 sekund. Robi to otwornicę do kafelek idealnym narzędziem dla osób ceniących czas i efektywność w pracy. W przypadku bardzo twardych powierzchni często wybierana jest także otwornica diamentowa do płytek.

Otwór montażowy

Do pracy na szlifierkach kątowych stosuje się wiertła diamentowe do płytek z otworem M14. Ten standard otworu zapewnia, że wiertło jest bezpiecznie przymocowane do narzędzia i minimalizuje ryzyko zsunięcia się podczas pracy. Ponadto M14 jest uniwersalnym standardem, który pasuje do większości modeli szlifierek kątowych, dzięki czemu otwornica do glazury to wygodne i kompatybilne rozwiązanie dla różnych typów urządzeń. Dotyczy to zarówno narzędzi typu otwornice do płytek, jak i akcesoriów przeznaczonych do ceramiki i gresu.

Średnica wiertła

Otwornica do glazury do obróbki płytek na sucho ma szeroki zakres średnic, od najmniejszych 6 mm i do 70 mm. Zakres ten umożliwia wykonywanie różnorodnych zadań, od wiercenia małych otworów na elementy złączne po tworzenie dużych otworów procesowych. Szeroki wybór średnic sprawia, że jest to osprzęt wszechstronny do użytku domowego jak i profesjonalnego. Przy bardziej precyzyjnych pracach wykończeniowych pomocny może być także specjalny frez do płytek.

Najczęściej otwornice do kafelek które pracują na sucho są używane do otworów zgrubnych, które będą ukryte przez pewne elementy dekoracyjne lub będą po prostu ukryte przed ludzkim okiem.

Podczas obróbki płytek otwornicami do ceramiki na sucho warto pamiętać, że wiertło może się bardzo nagrzewać podczas obróbki płytek, więc jeśli musisz wykonać wiele otworów – najlepiej robić to z przerwami, aby otwornica do płytek zdążyła się ochłodzić.

Otwornica do płytek na mokro

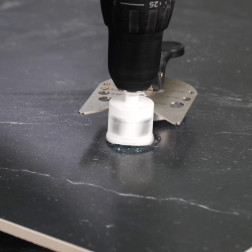

Otwornica do płytek, przeznaczone do pracy z podawaniem cieczy chłodzącej, są stosowane na wiertarkach, wkrętarkach, a nawet młotowiertarkach. Śrubokręt i młotowiertarka mają niskie obroty, więc obróbka płytek trwa dłużej. Natomiast wiertarki obracają się z prędkością około 2000 obr./min, co pozwala na znacznie szybsze wykonywanie otworów. Takie wiertła mają specjalny chwyt S10 lub S12, który jest zaciskany w trójszczękowym uchwycie wiertarki, młotowiertarki lub śrubokręta. Rozwiązanie to jest często wybierane przy instalacjach wymagających wielu precyzyjnych otworów, np. pod puszki elektryczne.

W sumie wyróżnia się 3 różne metody wytwarzania otwornic diamentowych do gresu do pracy na mokro.

Spiekanie próżniowe

Wiertła spiekania próżniowego są przeznaczone zarówno do obróbki płytek na sucho, jak i na mokro. Ich główne różnice to stosunkowo niska żywotność, duże odpryski podczas obróbki i najwyższa prędkość wiercenia.

Spiekanie galwaniczne

W otwornice do płytek spiekanie galwaniczne wykorzystuje bardzo drobne diamenty, dzięki czemu mają niską szybkość skrawania, jednak dają doskonałą jakość krawędzi otworu. Odprysków po pracy galwanicznym wiertłem diamentowym do płytek praktycznie nie mamy. Żywotność takich otwornic niska.

Spiekanie proszkowe

Dzięki spiekaniu proszkowemu można stosować diamenty dowolnej wielkości, a więc takie wiertła mogą być zarówno z drobnym diamentem do prac wykończeniowych, jak i dużym do zgrubnej obróbki płytek. Główny atut takich otwornic do płytek – wysoki zasób osprzętu. Dzięki temu osiąga się minimalny koszt za otwór.

Podczas pracy wiertłem diamentowym do płytek ważne jest, aby dostarczyć wystarczającą ilość płynu chłodzącego, aby wiertło do kafelek się nie przegrzało.

Otwornice do płytek do wiercenia na mokro mają szerszy zakres rozmiarów niż do wiercenia na sucho – 6, 8, 10, 12, 14, 16, 18, 20, 25, 30, 35, 40, 45, 50, 70, 100, 120 i 130 mm. Pozwala to na rozwiązanie większego zakresu zadań za pomocą wiercenie płytek na mokro.

Przydatne wskazówki

- Wiercenie płytek wymaga pewnych umiejętności, ale można je szybko zdobyć, postępując zgodnie z przydatnymi zaleceniami, które pomogą Ci skrawać płytki z najwyższą jakością:

- Przed rozpoczęciem wiercenia ważne jest, aby wykonać bardzo dokładne znakowanie na płytce.

Jeśli chcesz zminimalizować odpryski podczas wiercenia, możesz przykleić taśmę maskującą w miejscu przyszłego otworu i wiercić przez nią. - Pierwszy kontakt twojej otwornice do płytek ceramicznych z płytką musi odbywać się pod kątem znacznie mniejszym niż 90 stopni. Optymalnie 50-60 stopni. W miarę tego, jak wiertło diamentowe do płytek wywierca rowek w płytce, kąt ten należy wyrównać do 90 stopni.

- Podczas całego procesu wiercenia należy zmieniać kąt nachylenia wiertła do płytki. Optymalnie jest zmienić kąt od 80 do 90 stopni. Sprzyja to usunięciu pyłu lub szlamu wodnego ze strefy wiercenia i poprawia chłodzenie otwornicy do glazury.

- Na wyjściu z materiału należy starać się utrzymać kąt 90 stopni i zakończyć kołysanie wiertła.

- Po wykonaniu otworu z wiertła należy usunąć wywiercony materiał i dopiero wtedy można przejść do następnego otworu.

- Zawsze postępuj zgodnie ze wskazówkami producenta dotyczącymi stosowania płynu chłodzącego i optymalnych prędkości wiercenia.

Dzięki tym wskazówkom nie tylko będziesz w stanie skutecznie wykonywać zadania, ale także przedłużyć żywotność swoich narzędzi, takich jak wiertła diamentowe i otwornice do płytek ceramicznych.

FAQ

Jaką prędkość obrotową powinna mieć szlifierka kątowa podczas wiercenia płytek?

Różne średnice wierteł wymagają różnych prędkości obrotowych wrzeciona szlifierki kątowej. Wszyscy producenci osprzętu diamentowego w instrukcji obsługi podają zalecane obroty dla wszystkich średnic, niezależnie czy używana jest wyrzynarka do płytek, czy koronka do płytek. Aby móc korzystać z dowolnych wierteł do płytek, konieczne jest posiadanie szlifierki kątowej z regulacją prędkości obrotowej od 2800 do 11 000 obr./min i przestrzegać zaleceń producenta otwornic.

Jak przedłużyć żywotność otwornicy diamentowej?

Regularnie czyść otwornicę z resztek materiału, unikaj przegrzania, pozwalając osprzętowi ostygnąć, i używaj korony ściśle zgodnie z jej przeznaczeniem.

Czy można używać jednej otwornicy diamentowej do różnych rodzajów płytek?

Tak, jedna otwornica diamentowa do płytek może być używana do różnych rodzajów płytek, ale jej skuteczność zależy od twardości materiału. Jeśli zauważysz, że otwornica zaczęła pracować wolniej na jakimś materiale, musisz ją naostrzyć. W tym celu wykonaj kilka otworów na bardziej miękkim i ściernym materiale (płytka ceramiczna lub cegła silikatowa).

Jaką prędkość obrotową powinna mieć szlifierka kątowa podczas wiercenia płytek?

Różne średnice wiertła do plytek wymagają różnych prędkości obrotowych wrzeciona szlifierki kątowej. Wszyscy producenci osprzętu diamentowego podają zalecane obroty dla wszystkich średnic, niezależnie czy używana jest wyrzynarka do płytek, czy koronki do płytek.