Czym najlepiej ciąć gres? Kompleksowy przewodnik po sprzęcie i narzędziach do cięcia płytek gresowych

Gres najlepiej ciąć szlifierką kątową z odpowiednio dobraną tarczą diamentową, elektryczną przecinarką do płytek (na mokro) lub systemem szyn prowadzących przy dużych formatach.

Wybór sprzętu zależy od grubości płytki, jej formatu, rodzaju powierzchni oraz oczekiwanej jakości krawędzi. Do precyzyjnych wycięć i detali stosuje się grawerki z małymi tarczami diamentowymi.

Dlaczego pytanie „czym najlepiej ciąć gres?” jest tak istotne?

Gres to obecnie jeden z najczęściej stosowanych materiałów wykończeniowych w budownictwie mieszkaniowym i komercyjnym. Zyskał ogromną popularność nie tylko ze względu na swoją trwałość, ale również szerokie możliwości aranżacyjne.

W praktyce gres wykorzystywany jest m.in. do:

- okładzin ściennych i podłogowych,

- blatów i parapetów,

- brodzików prysznicowych typu walk-in,

- wnęk, półek i zabudów,

- estetycznego wykończenia okapów i systemów wentylacyjnych,

- przycisków spłukujących i klap rewizyjnych,

- precyzyjnych wycięć pod gniazdka i włączniki.

Każde z tych zastosowań wymaga odpowiednio dobranej technologii obróbki. Nie istnieje jedno uniwersalne narzędzie do cięcia gresu – kluczowe znaczenie ma dopasowanie sprzętu do rodzaju pracy, formatu płytki oraz oczekiwanego efektu końcowego.

Właściwości gresu a technologia cięcia

Gres jest materiałem ceramicznym wytwarzanym z mieszanki:

- gliny,

- skalenia,

- kwarcu,

- dodatków mineralnych,

prasowanej pod wysokim ciśnieniem i wypalanej w temperaturze przekraczającej 1000°C.

Dzięki temu gres charakteryzuje się:

- bardzo wysoką wytrzymałością mechaniczną,

- odpornością na ścieranie i uderzenia,

- niską nasiąkliwością (poniżej 0,5%),

- odpornością na mróz i zmiany temperatur,

- odpornością na działanie chemii budowlanej.

Z punktu widzenia obróbki oznacza to materiał niezwykle trwały, ale jednocześnie wymagający, szczególnie w przypadku dużych formatów, znacznych grubości płytek oraz powierzchni strukturalnych i polerowanych.

Jakim sprzętem najlepiej ciąć gres, aby uzyskać czystą krawędź?

Poniżej przedstawiamy najczęściej stosowane metody cięcia gresu wraz z ich zastosowaniem, zaletami i ograniczeniami.

Ręczna przecinarka do płytek – kiedy się sprawdzi?

Ręczna przecinarka do płytek działa na zasadzie nacięcia powierzchni płytki kółkiem z węglika spiekanego i jej kontrolowanego złamania.

Zastosowanie:

- cienki gres o grubości 3–10 mm,

- krótkie, proste cięcia,

- płytki o gładkiej powierzchni.

Ograniczenia:

- ryzyko pęknięcia poza wyznaczoną linią,

- brak możliwości pracy z grubym i strukturalnym gresem,

- kółko tnące jest elementem eksploatacyjnym i nie podlega ostrzeniu.

Ręczna przecinarka sprawdza się jako narzędzie pomocnicze, jednak nie jest rozwiązaniem uniwersalnym.

Ręczna przecinarka do płytek

Elektryczna przecinarka do płytek – wysoka precyzja cięcia

Elektryczne przecinarki wykorzystują tarczę diamentową chłodzoną wodą, co pozwala ograniczyć przegrzewanie materiału i minimalizuje odpryski.

Najważniejsze zalety:

- bardzo czysta i równa krawędź,

- wysoka powtarzalność cięć,

- możliwość cięcia pod kątem 45°,

- brak zapylenia podczas pracy.

Ograniczenia:

- mniejsza mobilność,

- konieczność dostępu do wody,

- ograniczona elastyczność w warunkach budowy.

To rozwiązanie wybierane najczęściej tam, gdzie kluczowa jest estetyka wykończenia.

Elektryczna przecinarka do płytek

Szlifierka kątowa – najbardziej uniwersalne narzędzie do cięcia gresu

Szlifierki kątowe o średnicy 125 mm w połączeniu z odpowiednimi tarczami diamentowymi należą do najczęściej wykorzystywanych narzędzi do obróbki gresu.

Dlaczego są tak popularne?

- stosunkowo niski koszt zakupu,

- duża wszechstronność,

- możliwość pracy „na sucho”,

- mobilność, zwłaszcza w wersjach akumulatorowych.

Zakres zastosowań:

- cięcia proste i krzywoliniowe,

- fazowanie pod kątem 45° (tzw. jolly),

- korekta krawędzi,

- wycinanie otworów,

- szlifowanie odprysków.

Coraz większym zainteresowaniem cieszą się również systemy 76 mm, które zapewniają większą precyzję i lepszą kontrolę nad narzędziem.

Szlifierka kątowa

Szyny prowadzące – rozwiązanie do gresu wielkoformatowego

Przy płytkach o długości powyżej 1200 mm klasyczne narzędzia przestają być wystarczające.

Szyny prowadzące umożliwiają:

- idealnie proste cięcie na dużej długości,

- stabilne prowadzenie narzędzia,

- bezpieczną obróbkę bardzo dużych formatów.

Mogą współpracować z różnymi jednostkami tnącymi, takimi jak rysik, napęd elektryczny czy szlifierka kątowa.

Szyna prowadząca

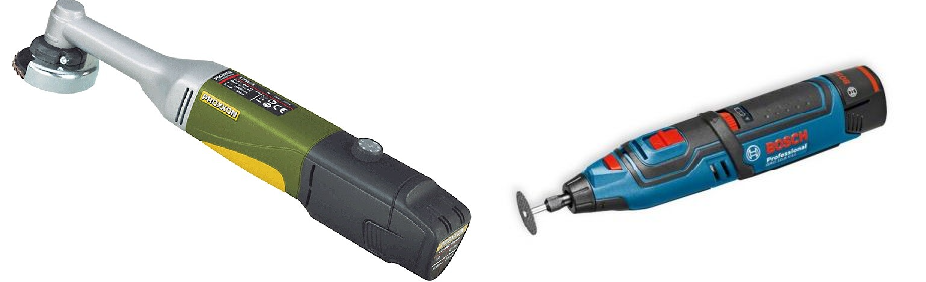

Grawerka (miniszlifierka) – precyzja detalu

Grawerki z niewielkimi tarczami diamentowymi, np. o średnicy 45 mm, umożliwiają wykonywanie bardzo precyzyjnych wycięć.

Zastosowanie:

- otwory pod przyciski spłukujące,

- klapy rewizyjne,

- gniazdka i włączniki,

- elementy dekoracyjne.

Grawerki nie służą do rozkroju płytek – ich zadaniem jest dokładna obróbka detali i uzyskanie czystej krawędzi bez odprysków.

Grawerka (miniszlifierka)

Najczęściej zadawane pytania dotyczące cięcia gresu (FAQ)

Czy gres można ciąć na sucho?

Tak, gres można ciąć na sucho przy użyciu szlifierki kątowej z odpowiednią tarczą diamentową. Należy jednak liczyć się z większym zapyleniem oraz koniecznością kontroli temperatury, aby uniknąć przegrzewania materiału.

Jaka tarcza diamentowa jest najlepsza do cięcia gresu?

Najlepiej sprawdzają się cienkie tarcze diamentowe przeznaczone specjalnie do gresu, które zapewniają czyste cięcie i minimalną liczbę odprysków.

Czy ręczna przecinarka nadaje się do cięcia gresu?

Ręczna przecinarka może być stosowana do cienkiego gresu o gładkiej powierzchni, jednak nie sprawdzi się przy grubych płytkach, gresie strukturalnym ani przy dużych formatach.

Czym najlepiej ciąć gres wielkoformatowy?

Do gresu wielkoformatowego najlepiej stosować systemy szyn prowadzących, które umożliwiają precyzyjne i proste cięcie na dużej długości.

Jak uzyskać czystą krawędź bez odprysków?

Aby uzyskać czystą krawędź, należy dobrać odpowiednią tarczę diamentową, pracować stabilnie, bez nadmiernego nacisku, oraz dopasować technikę cięcia do rodzaju gresu. W przypadku najwyższych wymagań estetycznych najlepiej sprawdza się cięcie na mokro.