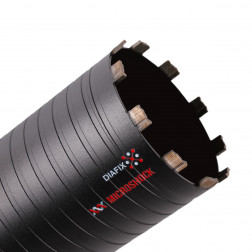

Wiertła diamentowe

37 modele

Sortuj:

Beton niezbrojony

Beton zbrojony

Beton silnie zbrojony

35 mm